[ その他 ]

(2018/9/21 05:00)

産業技術総合研究所 先進コーティング技術研究センター 主任研究員

日本溶射学会理事・編集委員長 篠田 健太郎

溶射技術は、粒子の高速吹き付けにより厚膜を創製する技術で、航空宇宙産業、発電用ガスタービンから自動車用エンジン、半導体製造装置まで幅広い分野で用いられている。近年では、アプリケーションの高度化とともに、コーティングにも多層化、多機能化が要求されており、その実現に従来よりも微細な原料粒子を用いた微粒子スプレーコーティング技術が注目を集めている。コーティング拠点や先進コーティングアライアンスなどコーティング技術を活用する場も整備され、高付加価値技術として注目される。

溶射の最新技術動向 進む微粒子スプレーコーティング技術

【1.近年の技術開発テーマ】

「幅広い材料に適用」

溶射技術は、被膜の原材料を数十マイクロメートル(マイクロは100万分の1)の粉末粒子とし、熱プラズマや高速炎などの熱源によって加熱、加速し基材に衝突させ、スプラットと呼ばれるホットケーキ状に扁平(へんぺい)した粒子を積層させることにより被膜を作製するプロセスである。金属からセラミックス、そしてセラミックスと金属の複合材料であるサーメットまで幅広い材料の製膜が可能である。

溶融した粒子は衝突時に急冷されることから、溶射被膜は、準安定相など急速凝固特有の微細組織を呈する。近年では、コールドスプレー法やエアロゾルデポジション(AD)法など、粒子を溶融することなく衝突させて力学的エネルギーを利用して積層させるプロセスも登場しており、広義にはそれらも含めて溶射技術と呼んでいる。

国内では、発電用ガスタービンの遮熱コーティング、半導体・液晶製造装置、防錆防食用途の需要が多く、また、最近ではエンジンのシリンダーボアの耐摩耗コーティングなど自動車業界においても導入が進んでいる。海外においては、軍需を含む航空宇宙産業が盛んであり、基幹技術として重要な位置を占めている。

金属系ではファイバーレーザーの低価格化に伴い、レーザークラッディング(肉盛り)などレーザーコーティング技術が身近なものになってきている。また、溶射技術は付加技術であり、昨今の3Dプリンターなどの積層造形との類似点も多く、多次元アディティブマニファクチャリングの一つとして期待されている。

「新たな溶射プロセスの採用」

近年では、特にセラミックコーティングの分野で微粒子を用いたスプレーコーティング技術の開発が盛んである。微粒子を用いることで均一で微細な被膜組織が得られ、従来の溶射被膜に存在したポア(気孔)やクラック(割れ)といった欠陥を抑制することが可能なことから、高品質な被膜を得られることが期待されている。

このときカギとなるのが微粒子のプラズマへの投入方法である。粒子径が1ケタ小さくなると、粒子投入モーメントは径の3乗で効いてくるため、実に3ケタも小さくなってしまい、微粒子のプラズマへの投入は極めて困難となる。この対策がサスペンション溶射法と呼ばれるもので、微粒子を液中に分散させた懸濁液(サスペンション)とし、懸濁液の状態でモーメントを大きくしてプラズマに噴霧することで微粒子の溶射を可能にしている。

また、溶液系の溶射では、プラズマ中で微粒子を溶液から生成させて吹き付ける液相前駆体溶射も開発されている。他方は、真空の利用である。前述のAD法はセラミック微粒子を真空の差圧を利用して搬送、衝突させる方法であり、変形能をもった微細な粒子を真空中に導入することで常温衝撃固化現象を利用して製膜する興味深いプロセスである。

「ハイブリッドエアロゾルデポジション法」

AD法は基材への密着力が高く、緻密で均一なセラミック被膜が形成できることから半導体製造装置用部材で既に採用されている。堆積速度を1ケタ向上することで適用範囲のさらなる拡大を狙える。このため、堆積速度の大きなプラズマ溶射と重畳させたハイブリッドAD法の開発が、内閣府の「戦略的イノベーション創造プログラム(SIP)」での重点課題の一つ、革新的設計生産技術「高付加価値セラミックス造形技術の開発」の中で行われている。

図1にプロセスの概念図を示す。本プロセスでは、AD法用のノズルに誘導コイルを取り付けることにより高周波誘導結合型プラズマを発生させることができる。このプラズマのモードをコントロールすることにより、熱的援用を加えた溶射に近いモードから、化学的活性に主眼を置いたハイブリッドモード、そしてプラズマを用いない圧力効果を主とするADモードと堆積形態を変化させることが可能となり、堆積効率や3次元被覆性能の向上が確認されている。

この時のプラズマは熱プラズマと低圧プラズマの遷移領域のメゾプラズマと呼ばれるものでプラズマ化学的にも興味深い領域である。詳細は、ウェブサイト(http://hcmt.website/)で公開されているので興味のある方はご参照いただきたい。

注目のCMC上の耐環境コート

【2.需要高まる用途】

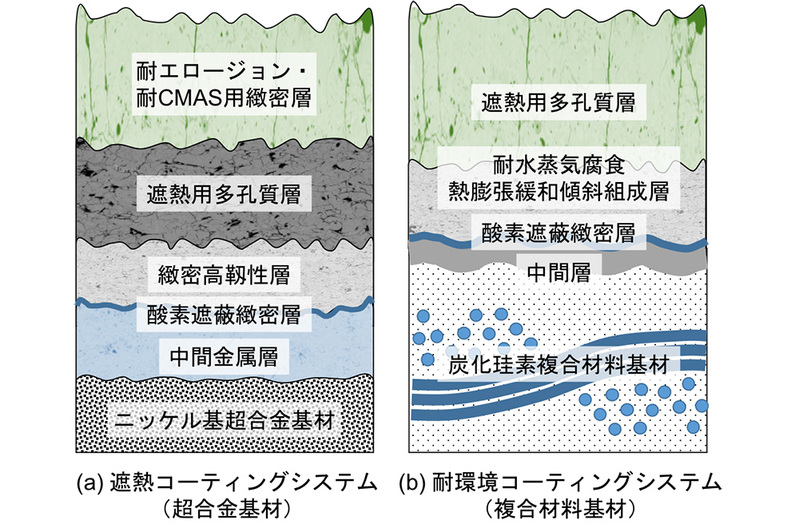

半導体製造装置のプラズマ耐食コーティングが半導体業界の活況とともに注目を浴びているが、ここでは、航空機の推進用ジェットエンジンや発電用ガスタービンに用いられる遮熱コーティング(TBC)と耐環境コーティング(EBC)について紹介したい(図2)。

TBCはニッケル基超合金を遮熱し、高温酸化から守るためのコーティングシステムであり、イットリア部分安定化ジルコニア(YSZ)の多孔質厚膜が用いられてきた。しかしながら近年、タービン運転温度の上昇により、CMASと呼ばれる砂塵や火山灰に含まれるガラス状物質による被膜の損傷が深刻な問題として顕在化してきている。

この対策の一つとして、多孔質被膜の表面に緻密被膜を形成することが試みられている。表面の緻密膜としては、CMASへの耐性が報告されているガドリニアジルコネート(GDZ)などパイロクロア構造をもつ材料が有力な候補とされているが、YSZに比べると靭(じん)性の低いことが問題である。そのため、例えば、米ストニーブルック大学溶射センターのサンパス教授らのグループでは、緻密度の高い界面層および中間層として多孔質で厚みのある遮熱層にYSZ、トップ層に緻密なGDZを用いる多層化構造をプラズマ溶射によって一貫製法する方式を提案している。

一方で、近年注目を集めているのが炭化ケイ素(SiC)系繊維強化のSiC系セラミック基複合材料(CMC)上へのEBCである。SiCが高温下での水蒸気侵食により減肉することからEBCはCMCに必須のシステムである。ニッケル基超合金と異なり熱膨張係数が小さいことから、従来のTBCシステムとは異なる設計思想が必要である。

世代によって設計も異なるが、現行の1200度Cクラスでは、中間層(ボンドコート)としてシリコンが溶射されており、熱膨張係数差緩和および耐水蒸気侵食層として、ムライトおよびBSASと呼ばれるアルミノシリケート系の材料がプラズマ溶射によって施工されているとされる。

1400度C級では、シリコンの融点に近いことから、中間層を含めてコーティングシステムの再設計が必要となっており、トップコートとしてはイッテルビウムシリケート系の材料が検討されている。国内においてもSIPの革新的構造材料や日本溶射学会EBC研究分科会において研究・開発が行われている。

特筆すべきは、コーティングにCMAS対応、熱、酸素、水蒸気の遮蔽(しゃへい)性能といった多機能性が求められ、単一コーティングでの対応が困難なことから、多層化が必要となってきていることである。多層化の過程において多孔質膜と緻密膜の組み合わせや、層間の界面制御設計において課題があり、システム設計を踏まえたプロセス開発が必要となる。

日本はもともとセラミック素材開発で世界をリードしてきた上、溶射を含めて新たなコーティングプロセス開発も積極的に行われており、十分にイニシアチブを取れる位置にある。ただし、現状では、それら関係者が独自に開発を進めている感じも否めなく、システム設計レベルで関係者がきちんと融合できるかどうかが成否のカギを握ると考えられる。

剥離しない表面改質「プライムリライアントコーティング」追求

3.今後の展望と課題 ユーザーニーズとその対応

溶射という単語にとらわれず本来の目的であるコーティング、被覆することによる表面機能化という言葉に立ち返ると、プライムリライアントコーティングが一つのキーワードとなろう。

これまで、コーティングは母材の延命や、母材の機能の向上を目的とした補助的な役割で用いられており、剥離しても短期的には問題のない、いわば保険的な用いられ方をしている事例が多かった。しかし、ガスタービンのTBC、EBCにみられるように、アプリケーションの高度化に伴い、コーティングの剥離が許されない領域、すなわち、コーティングの剥離がシステムの損傷に直ちにつながるような環境下で用いられようといている。このような状況で使用可能な耐久性を持ち、基本設計としてシステムに組み込まれ、剥離しない前提で用いることが可能なプライムリライアントコーティングが今まさに求められている。

従って溶射技術においては、プロセスおよび被膜の信頼性向上が引き続き重要な課題となるであろう。被膜の応力その場計測技術が米ストーニーブルック大学のサンパス教授率いる溶射コンソーシアムを中心に標準化されつつあるが、もとは日本初の技術であり、溶射粒子衝突現象の可視化や被膜のクラックモニタリングなども日本が国際的に評価されている分野である。

人工知能(AI)と組み合わせることでプロセス診断からプロセス制御へとフィードバックすることが近い将来可能になっていくかもしれない。

またコーティング業界としても、幅広く門戸を開き、ユーザーの要望に気軽に応えられる身近な存在へとなる必要もあろう。

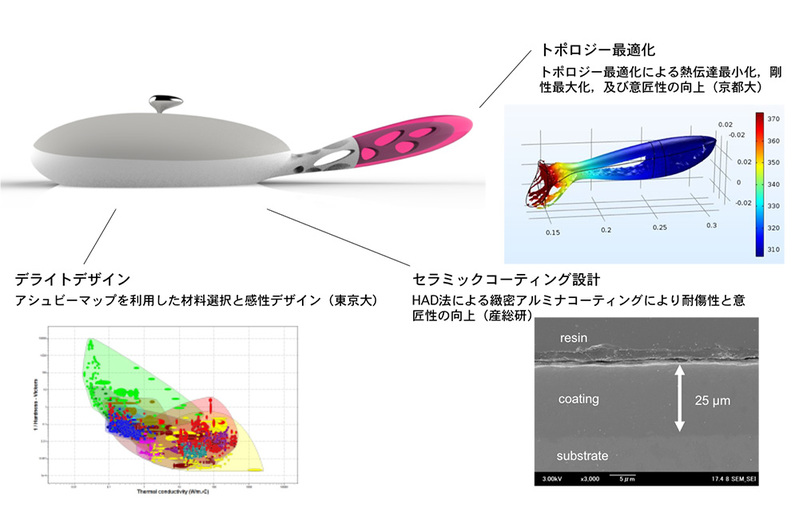

そのための取り組みの一例として、前述のSIPの革新的設計生産技術において、ユーザーニーズへの対応としてコーティング拠点を構築している。コーティング拠点では、ユーザーやカスタマーの持ち込み事案に対し、支援ツールやナビゲーターの補助のもと、実際にコーティング試作を行い、機能評価および製品価値の検証を行うことができる。この試作サイクルを迅速に回すアジャイル試作によって、産業界へのコーティング新技術の橋渡しを加速していこうという試みである。

例えば、図3に示すように、調理器具のフライパンではアシュビーマップを用いた材料選択、トポロジー最適化による形状最適化、ハイブリッドコーティングによる表面機能付加により付加価値の向上を検討することができる。また、日本ファインセラミックス協会と産業技術総合研究所(産総研)では、先進コーティングアライアンスを立ち上げ、現在44社の企業が参加している。ここではAD法や光MOD法(塗布光照射法)といった、産総研オリジナルのコーティング技術を参画企業間でバリューチェーンを構築していき、実用化を目指す試みである。

川上の素材メーカーからプロセス・装置、部材・部品メーカー、そして、川下産業の製品メーカーが連携し、エネルギー関連デバイス、スマートフォンなどの民生品、航空宇宙産業、自動車産業応用などのアプリケーションについて設計・評価を行うことで、コーティング技術の早期の橋渡しを狙っている。

最後に、溶射そしてコーティング関係の国際会議が日本国内で今年から来年にかけて開催予定であるので紹介したい。

12月12~13日に茨城県つくば市の物質・材料研究機構(NIMS)で「つくば国際コーティングシンポジウム」がNIMSと産総研との共催で開かれる。

また、2019年には5月25~30日に横浜市で「国際溶射会議」が、10月27日~11月1日には、沖縄県宜野湾市で「環太平洋セラミックス会議」がそれぞれ開催予定である。

このようにこの1年は、海外まで足を運ばなくてもコーティングの情報収集ができる貴重な機会である。これを機にぜひ溶射技術、コーティング技術に興味を持っていただければ幸いである。

■溶射・コーティング関係の国際会議

12月12日~13日 「つくば国際コーティングシンポジウム」(茨城県つくば市)

19年5月25日~30日 「国際溶射会議」(横浜市)

19年10月27日~11月1日 「環太平洋セラミックス会議」(沖縄県宜野湾市)

(2018/9/21 05:00)