(2022/2/10 05:00)

カーボンニュートラル(温室効果ガス排出量実質ゼロ)実現に向けた動きが加速する中、大気中の二酸化炭素(CO2)から製造でき、軽量・断熱化により自動車走行時のCO2削減に貢献する材料があれば、自動車産業にとって夢の材料である。唯一、その可能性があるとしたらセルロースナノファイバー(CNF)などの植物由来の素材ではないだろうか。

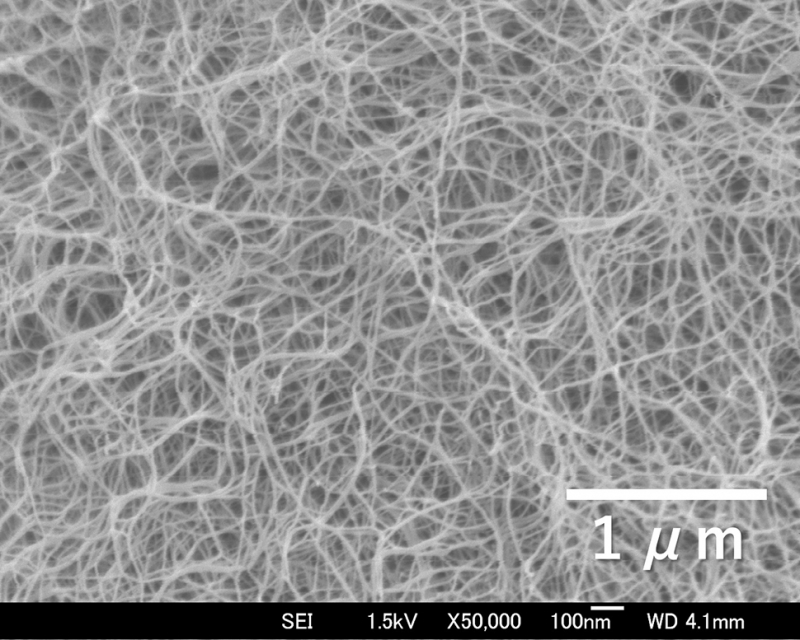

植物は光合成によりCO2を吸収してセルロースを合成する。セルロースは植物中で結晶性の高強度ナノ繊維であるCNFとして存在している。CNFを自動車産業へ実装していく上での課題はあるが、CNFによるCO2削減の未来へ着実に進みつつある。

京都大学 生存圏研究所 生物機能材料分野 教授 矢野浩之

CNFの製造・利用―製紙産業と自動車産業の連携が不可欠

わが国は国土の7割近くを森林が占め、その約3分の2が人工林である。そこで生産されている杉やヒノキは、建材やパルプ原料として利用されているが、それでもなお毎年、約8000万立方メートルの木材が人工林で増え続けている。CNFの量に換算すると1500万トン。日本が毎年使用しているプラスチックの約1・5倍の量になる。

このような背景により、第二次安倍内閣の「日本再興戦略改訂2014」ではCNFの製造と利用が、日本の林業を活性化するための戦略に位置付けられ、持続型資源を活用した新素材の開発に大きな期待が寄せられた。

以降、日本においては川上側の製紙産業を中心に、CNFに関する研究は大きく盛り上がった。しかし、最近はカーボンニュートラルな素材として大きな期待はあるものの、その動きが少し停滞している。

背景にはコストとパフォーマンス、将来的な供給体制や販売価格が見えないことから、ユーザー側が採用に向けた検討を進められないという現実がある。一方で採用がなければ、川上側は供給体制を整えられない。

自動車関連産業と製紙産業、双方の意見を聞くと、旧来の素材産業と自動車産業との上下関係が見えてくる。また製紙産業は自動車産業と連携できていないため、自動車産業のカーボンニュートラルに対する危機感を共有できていない。大学や公的研究機関における研究についても、産業界との温度差を感じずにはいられない。

この局面の打開には、まずは異分野連携で材料から加工技術、部材までを、あるいはCNFからパルプ・植物繊維までを俯瞰(ふかん)し、情報共有することが求められる。加えて課題に特化した材料開発を、オープンイノベーションのスタイルで進める仕組みや拠点が必要である。

2050年のカーボンニュートラル実現に向けて、勝負の年となる30年まで残り8年に迫っている。今は選択と集中が求められる時である。

CNF使用の自動車―モノづくりの可能性広がる

CNFによるCO2削減に向けたシナリオとそのための最近の成果、技術について紹介したい。

京都大学は、京都市産業技術研究所や製紙関連企業と共同で、新エネルギー・産業技術総合開発機構(NEDO)プロジェクトにおいて「CNF強化による自動車用高機能化グリーン部材の研究開発」を行った。

この成果を実走する自動車で評価するため、環境省の事業により、3年半かけてCNF材料をできるだけ多く使用した自動車「ナノセルロースヴィークル(NCV)」を試作し、19年末に走行テストを行った。

その結果、CNF材料の使用により一般的な車に比べ16%軽量化し、燃費は11%向上することが明らかになった。同時に自動車部材メーカーからは、生産性や衝撃特性など自動車用途に向けた課題も指摘された。

この課題に対し、我々は生産性に優れたリアクティブ・プロセス(複合時に化学反応も行う)によるCNF強化樹脂材料の製造方法を開発した。それによりCNF強化ポリプロピレン(PP)やポリエチレン(PE)を、将来的には1キログラム当たり400円前後で提供できる可能性が見えてきた。

加えて、成形品を圧力をかけてさらに押し込む圧延加工で、CNF補強により低下する衝撃特性を飛躍的に向上できることが判明した。今後は実用化に向けて素材製造と部材加工の双方におけるプロセス開発が急がれる。

またバイオポリエチレンなど熱変形しやすいバイオマスプラスチックの構造用途への展開が、CNF補強により可能となる(バイオ×バイオ)。さらにCNFによる樹脂補強は、リサイクルプラスチックのアップグレードやマテリアルリサイクルを可能にすることも見いだされた。

それによりライフサイクルアセスメント(LCA)の観点からは、CNFによる樹脂補強が長期的なCO2排出削減、ゼロエミッションに貢献することが明らかになっている。“21世紀のモノづくりはベジタリアン”となっていくと考える。

(2022/2/10 05:00)