(2022/4/28 00:00)

ITの技術革新、そして高齢化・労働人口減少による人手不足・技能伝承、事業継続性の確保などさまざまな課題への対応から製造業を取り巻く環境は大きく変化している。多くのモノづくり現場では属人的な業務を見直すと同時に、デジタル技術を駆使して新たな価値を創出するデジタル・トランスフォーメーション(DX)の実践が求められる。

とはいえ、こうしたDXの取り組みが一筋縄ではいかない現実がある。なぜなら、これらを実践する製造業の多くはIT・デジタルの知識と同時に、モノづくりに関わる現場の知見が高いレベルで必要になるためだ。

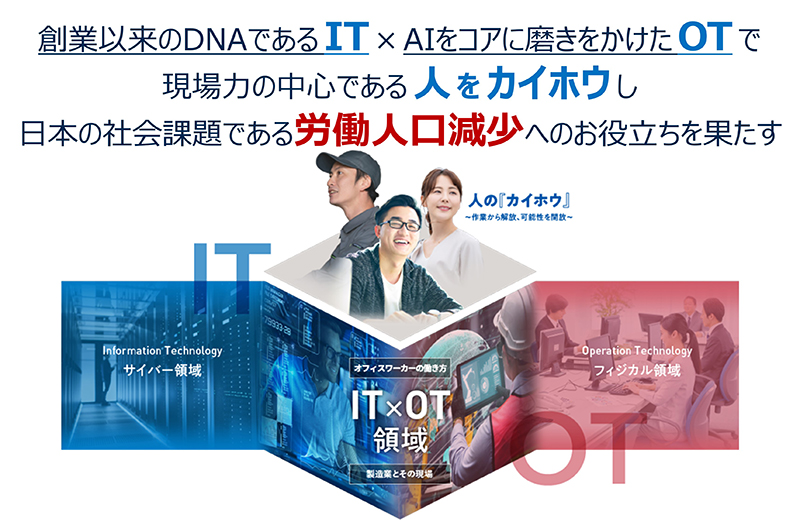

それら双方の知見を活用し、製造業にとってより効果的なソリューションの提供を進めるのが、パナソニック ソリューションテクノロジーだ。情報通信技術(ICT)、データ分析・人工知能(AI)の技術をベースに、メーカー系システムインテグレーター(SIer)ならではの視点を持ち合わせる。「IT(Information Technology)」と、「OT(Operational Technology)」領域の融合に「モノづくり現場の知見」を掛け合わせ、顧客の課題解決をサポートする。

IT×OT×現場知見

パナソニック ソリューションテクノロジーは、サーバーなどのITインフラ構築や自社開発ソフトウェアを手がけるパナソニックのグループ会社として1988年に創業した。2014年からは、業務用(B2B)クラウドやデータ分析・AIの領域に業容を拡大。現在はグループ内での戦略的人材交流が進み、ICT技術者に加え、AV機器工場や半導体工場等での現場実務経験が豊富な人材も参画している。

同社の強みは30年間培ったICT技術の導入実績・経験に加え、グループ内生産技術部門との一体提案や、製造現場の知見を生かしたサポートができることだ。また、データ活用はモノづくり現場の改善に不可欠だが、同社は画像や数値のAIアナリティクスを行なう専門技術者が在籍し、またパートナーシップを結ぶ米ヒューレット・パッカード・エンタープライズ(HPE)社や米エヌビディア(NVIDIA)社のICT基盤も合わせて提供しており、AI、ICT、製造現場の各領域から総合的な視点でシステムを提案できる。

同社が提案する製造DXソリューションは、「ゼロディフェクト・ゼロダウンタイム」即ち品質不良や設備停止をゼロにするというモノづくり現場の“理想”実現に向け、さまざまなソリューションをラインアップする。

中でも、特に最近注力しているのが「AI外観検査」と「製造実行システム(MES)」だ。

AI外観検査ソリューション

AI外観検査ソリューション「WisSight」は、完全自社開発のソフトウェアを活用し、目視検査工程の省人化・精度向上を支援する。

目視検査工程は最終製品の品質に大きく左右するため、5年~10年かけて検査要員を育成する現場もあるほどだ。労働力人口が減少していく中、AIによる置き換えは理想だが、実際に導入するには現場の負担が大きいと言われている。「例えば、高い精度で不良検出するAIを構築するには大量の不良データ(教師データ)を必要とするが、工場の現場で大量の不良データを集めるのは困難だ。また、製造ラインに設置するカメラやPLCなどの工場設備と連携する検査用ソフトウェアをゼロから開発するのはコスト面でも負担が大きい」(ITコンサルティング部の近藤将彦部長)といった事情がある。

「WisSight」では、こうした負担を軽減するため、いくつかの不良品のサンプル画像から「不良の特徴」を抽出し、擬似的に不良品データを生成する機能を搭載。「教師データが不足し、AIの学習ができない」という現場の課題を解決できる。さらに、標準エッジ(検査用ソフトウエア)を活用すれば、個別開発のフェーズを短縮、導入期間を短くできることも特徴だ。

同社は、2018年にAIによる搭乗橋自動装着システムやパナソニックグループ北米工場への大規模なAI外観検査システムの受託開発・導入を手がけた。「WisSight」はそこで得た実績や知見を汎化・製品化させたものだ。現在、電池・電子部品工場などグループ内外の約60の製造ラインで稼働しているほか、最近では道路のヒビ割れ検査などインフラ点検分野での導入実績もある。

https://www.panasonic.com/jp/business/its/ai/machine-vision.html

MES(製造実行システム)

パナソニックグループは車載向け2次電池や電子部品などの先端工場を持つ。パナソニック ソリューションテクノロジーはこうした先端工場で20年近く活用されてきた〝純・パナソニック製〟のMESを提供する。

MESはグループ内の約20工場に導入された実績がある。製造の実行手配や作業支援などを担い、生産状況のリアルタイム管理やトレーサビリティ、ビジネスインテリジェンス(BI)ツールを活用することで工場の見える化にも貢献する。一昨年にはグループ外の製造工場へも導入し、現在も機能拡充を続けているが、同工場ではMES導入前と比べて生産管理工数を約50%削減するなどの効果が出ているという。

同社のMESは、カスタマイズが可能なハーフ・スクラッチシステムとして提供する。さらに、「MES導入には生産設備とのつなぎ合わせが肝になる。グループ内の生産技術部門と連携しながら、現場の実態・ニーズに寄り添ったシステム構築ができる」(近藤部長)と強調する。生産技術部門のメンバーは、PLCやセンサーを活用しながら多種多様な設備をつなぎ合わせる経験が豊富だ。さらに、工場に求められる「可用性」を考慮したICTインフラ(サーバー、ネットワーク、セキュリティ)を合わせて提案・構築できることがパナソニック ソリューションテクノロジーの総合力だ。

https://www.panasonic.com/jp/business/its/mes.html

「理想のモノづくり現場」の実現に向けて

近藤部長は製造DXソリューションの将来像について「ここで紹介したAI外観検査システムやMES、その他工程から必要な工場のデータが統合的に収集・蓄積されれば、AIデータ分析で不良の要因分析や設備故障予知などの精度・実用性がさらに向上するだろう」と見通す。

個別のソリューションのみで効果が発揮される領域は限られるが、導入効果を最大化するにはデータを上手く活用・分析し、工場の改善に繋げる。そのサイクルを構築することが重要だ。こうしたサイクルを組み立てるには、製造現場で必要なデータが蓄積されていることが前提になる。近藤部長は「長いお付き合いをしながらデジタルインフラを整え、お客様が理想とする製造現場を共に実現していきたい」と思いを語る。

パナソニック ソリューションテクノロジー株式会社

〒105-0021 東京都港区東新橋2丁目12番7号

住友東新橋ビル2号館

ナビダイヤル:0570-087870

受付:9時~17時30分

(土・日・祝・当社指定休業日除く)

日本ヒューレット・パッカード合同会社

〒136-8711 東京都江東区大島2丁目2番1号

TEL:03-6743-6382

(カスタマー・インフォメーションセンター)

パナソニック ソリューションテクノロジーはHPE社販売特約店です

(2022/4/28 00:00)