- 特集トップ

- MF-TOKYOの歩き方/【特集】欧米の金型・成形技術動向

- 1.欧州における鍛造技術

![]() MF-TOKYOの歩き方

MF-TOKYOの歩き方

【特集】欧米の金型・成形技術動向1.欧州における鍛造技術

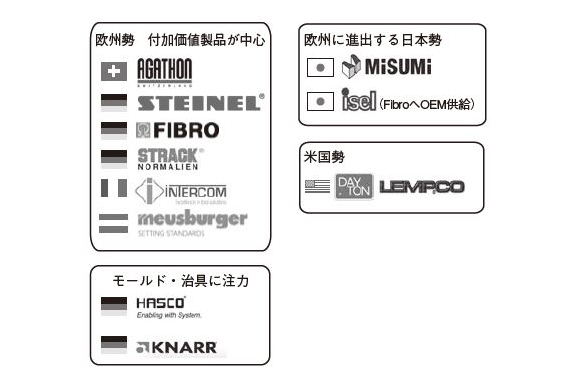

技術分野での世界の状況を概観すると、米国はITやバイオなどの先端技術で世界をリードしてきたが、中国が「中国製造2025」を政府主導で推進し、米国が得意な分野で活動を強めて競争するようになり、米中貿易戦争に発展しつつある。一方、日本と欧州は自動車などの製造分野で世界をリードしており、自動車では日欧の企業が米国や中国で販売競争をする図式であり、今後も日欧が開発競争を続ける可能性が高い。

今まで中国は、日本や欧州を目標として生産技術の開発を進めて一部分野では追いついたが、技術移転がなされていない先端的な生産技術では、日欧と競争できる状態にはなっていない。こうしたことから、日本では特に欧州の技術開発の状況を把握しておく必要がある。ここでは欧州の鍛造技術について、日本との相違点を中心にして見ていくことにする。

熱間鍛造

1.熱間鍛造の概要

鋼材の熱間鍛造は素材を1,000~1,250℃ に加熱して加圧し、自動車のクランクシャフトなど型鍛造製品(鍛工品)と発電機ロータなどの大型自由鍛造品(鍛鋼品)を製造する。熱間型鍛造は19 世紀の産業革命の時代に始まり、素材を予備成形した後で半密閉バリ出し形式の荒地鍛造と仕上げ鍛造により形状を作製し、最後にバリ抜きが行われる。

第二次世界大戦までの日本ではハンマー鍛造がほとんどであったが、戦後に欧米からプレス鍛造の技術が導入された。初期には欧米の鍛造プレスのライセンス生産が行われていたが、1970年代には国内のメーカーも独自設計の鍛造プレスを生産するようになり、熱間鍛造技術も欧米に追いついた。

2.日欧の鍛造方法

自動車部品の熱間鍛造方法では日欧で基本的な差はないが、伝統の相違によると見られる違いはある。例えば、ハンマー鍛造では日本ではほとんど見られないカウンターブロー方式のハンマーが欧州で多く使われている。また、産業構造による相違もある。英国では航空機エンジンが重要な産業分野であり、ロールスロイス社ではエンジン部品のファンブレードを、日本ではほとんど行われない超塑性鍛造で製造している。

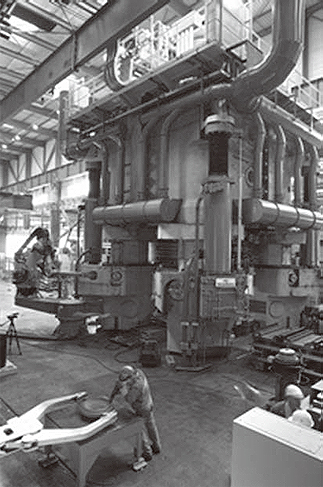

フランスでは航空機の大型構造部材を製造するために、出力6万t の超大型プレスが長年稼働しており、最近も4 万t プレス(図1)を導入してエアバスの部品を製造している。日本では2013 年に日本エアロフォージが設立され、倉敷市(岡山県)の工場に5万tプレスが設置され、機体部品や航空機エンジン部品を生産し始めたばかりである。日本の航空機産業が離陸できると、航空機部品の鍛造も活発になると見られる。

3.鋼の熱間型鍛造技術の最近の変化

最近20年ばかりの間の熱間型鍛造技術の変化として、鍛造後の冷却速度の制御で高強度製品を生産できる非調質鋼、黒鉛系潤滑剤に代わる白色潤滑剤、サイクル時間を短縮するサーボプレス、シミュレーションの応用などがある。また、シミュレーションの応用として熱間鍛造金型の摩耗予測や鍛造後の組織予測も進んでいる。白色潤滑剤は日本(トヨタ自動車)発の技術であるが、欧州でも使用されるようになってきており、全般的に日欧の実用技術に大差はない。

4.熱間鍛造方法の開発

熱間型鍛造では、小物部品がホットフォーマで押出し鍛造されている以外は、半密閉バリ出し鍛造の使用がほとんどである。バリの体積は投入材料の20~40%にもなり、コストダウンのためにバリなし熱間鍛造方法の開発が注目されている。

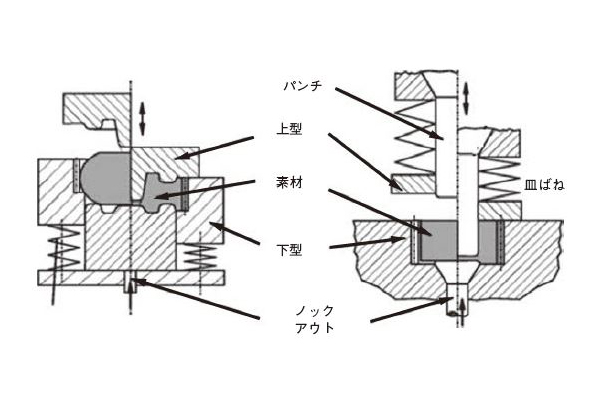

図2は、ドイツ・ハノーバ工科大学で研究されている密閉鍛造方法の例である 1)。密閉鍛造の問題は、素材体積が過大のときに材料の逃げ場がなくなって金型を破壊する可能性があることだが、この場合はばねで押さえた工具を材料が押しながら逃げるようにして、充満促進と余剰材の逃げを両立させている。

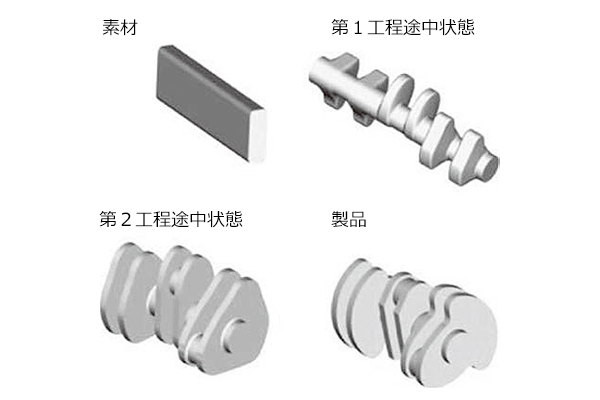

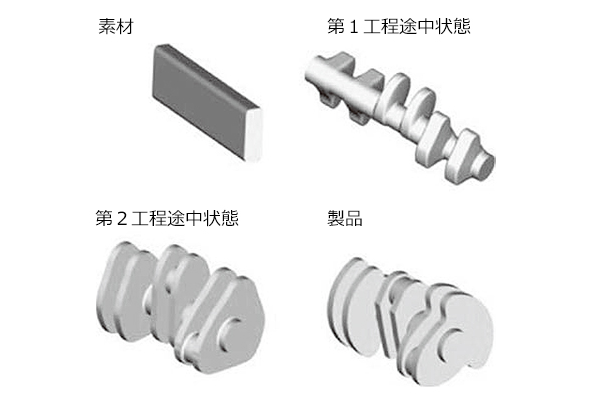

ハノーバ工科大学のグループは、図3 に示すようなクランクシャフトの新しい鍛造方法も提案している 1)。3 シリンダー用のクランクシャフトの場合には、第1 工程で側方へ押し込みとねじりにより体積配分を行い、第2 工程で軸方向への圧縮によりクランクアームやカウンターウェイトの部分の形状を作製し、軸部にせん断変形を与えてクランクピンを偏心させている。こうした加工を可能にするには、複数の加圧軸で圧縮変形やせん断を与え、回転によりねじり変形を与える複雑な動きのできる加工機械が必要であり、まだ実用化されてはいないが先進的な取組みと言える。

冷温間鍛造

1.冷温間鍛造の概要

冷間鍛造は第二次世界大戦前のドイツで鉄製薬莢製造のために開発され、戦後に米国や英国に技術が移転されて、自動車部品の大量生産に適用された。冷間鍛造は押出し鍛造と据込み鍛造の組合せで行われ、熱間鍛造とは加工温度だけでなく加工形式も異なる。冷間鍛造技術は、日本で乗用車の生産が始まった1960年頃に欧州や米国から導入され、1970 年代に欧米に追いついた。

1970 年代には、冷間鍛造と同じ押出し鍛造形式を用いる熱間フォーマによる鍛造が行われるようになった。1980 年頃に、冷間鍛造の鍛造形式を用いる温間鍛造や多軸加圧を行う閉塞鍛造が世界に先駆けて日本で実用化された。その後も、分流鍛造や板鍛造などの新たな鍛造技術が日本で開発された。

伝統的に冷間鍛造で使われてきたリン酸塩皮膜潤滑処理では、環境汚染の原因となるスラッジなどを発生するために、それに代わる一液潤滑が2000 年頃にトヨタ自動車を中心に日本で開発され普及した。最近、欧州でも同様な潤滑処理の開発がなされるようになっている。日本パーカライジングの2017 年の実績では、欧州(フランス、ドイツ、イタリア、スペイン)への出荷は日本の約3.5 倍とのことであり、欧州が環境問題への対応に熱心であることがうかがえる。

2.新しい鍛造方法

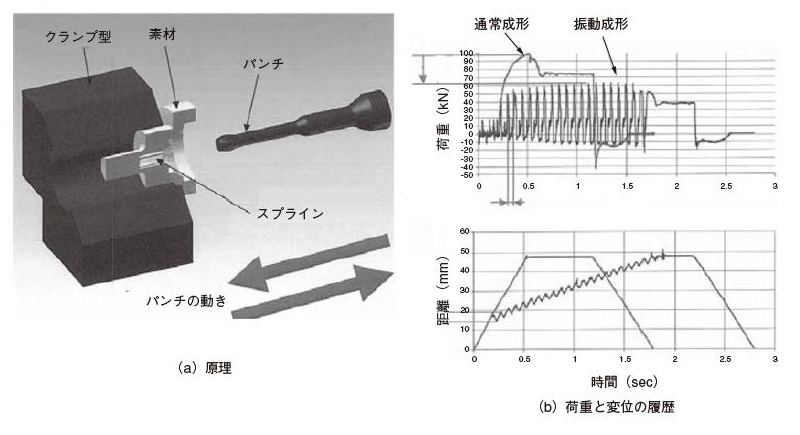

塑性加工時に振動を加える方法は長い研究歴史があるが、今までほとんど実用化されていない。最近、ドイツ・FELSS 社が図4(a)のように工具を往復させてスプラインを作製する「AXIALFORMING」を開発し、販売している。これは同図(b)のようにパンチを2 mm 前進、1 mm 後進させる運動を1 秒間に10 回程度繰り返し、約5 秒で内スプラインが完成する。後進時に液体潤滑剤が界面に入り、最大荷重が40%程度も低下し、加工限界が大幅に向上する。今まで転造を用いていた分野で使用されるようになっている。このような振動モードはサーボプレスでも実現できるため、今後の応用範囲の拡大が期待される。

3.新しい金型構造

補強リングは、材料と接触するインサート工具を外側から締め付けて補強するために使用されており、リング材料には、通常、延性のある高強度鋼材が用いられている。高強度薄鋼板を、張力を付加しながら巻き付けた、薄板巻付けリングを販売しているデンマーク・STRECON 社は、内側リングに超硬合金を使用することにより、リング内径変動量を30% 程度減少させることができる方法を提案している(図5)。弾性係数の高い超硬合金を内側リングに使用すると内径の変動が小さくなり、それに応じてインサート工具の応力変動の振幅が小さくなる。応力振幅が10% 低減すると工具寿命は数倍延びると言われており、補強リングの剛性向上により工具寿命の大きな延長効果が得られる。

STRECON 社では、インサート工具と補強リングの境界をテーパ形状にして、クサビ押込みの原理で締付け量を変化させてインサート工具内径寸法を微調整する「Vari-fit」や、インサート工具に半径方向の圧力だけでなく、軸方向からの圧力を加えてインサート工具の横割れを防止する「Axi-Fit」(図6)も開発し、販売している。

4.金型材料の日欧比較

冷間鍛造のインサート工具の材質について、日本では超硬合金が多いのに対し、欧州では粉末ハイスが多いと言われている。こうした状況について、国際冷間鍛造グループ(ICFG)は具体的な事例について日欧での両工具材料の利用状況を調査している 2)。

数種類の冷間鍛造製品に対して、インサート工具の材質を超硬合金、粉末ハイス、通常の工具材料、その他で回答を求めた。次に補強リングについて、通常の1 リングシステム、通常の多リングシステム、薄板巻付けリング、薄板巻付けと超硬合金リングの併用(図5)のいずれを用いるかも問うている。

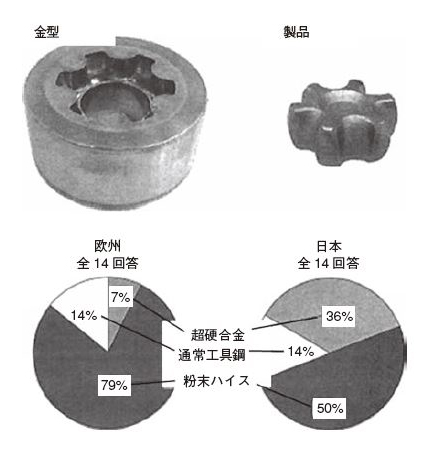

事例(1)等速ジョイントインナーレース(図7)

等速ジョイントインナーレースのダイ材料には、日本では36% が超硬合金、50% が粉末ハイスを用いると答えたのに対し、欧州では7% が超硬合金、79%が粉末ハイスと回答しており、超硬合金は日本で、粉末ハイスは欧州で非常に多く用いられていることが わかる。

補強リングは、日本では1 リングシステムが21%、多リングシステム69%、薄板巻付けリング、薄板巻付けと超硬合金リングの併用がそれぞれ5% で、多リングシステムが多く用いられている。これに対し欧州では1 リングシステムが14%、多リングシステム29%、薄板巻付けリング36%、薄板巻付けと超硬合金リングの併用が21% と、薄板巻付けリングの使用が半数以上である。

事例(2)ベベルギヤ(図8)

ベベルギヤのダイ材料には、日本では58% が超硬合金、25% が粉末ハイスを用いると答えたのに対し、欧州では14% が超硬合金、72% が粉末ハイスと回答しており、ベベルギヤのダイにも日本では超硬合金の使用が多いことがわかる。

補強リングは、日本では1 リングシステムが36%、多リングシステム57%、薄板巻付けと超硬合金リングの併用が7% で、多リングシステムが多く用いられている。これに対し欧州では1 リングシステム15%、多リングシステム47%、薄板巻付けリング26%、薄板巻付けと超硬合金リングの併用が15% で、日本と似た比率であった。

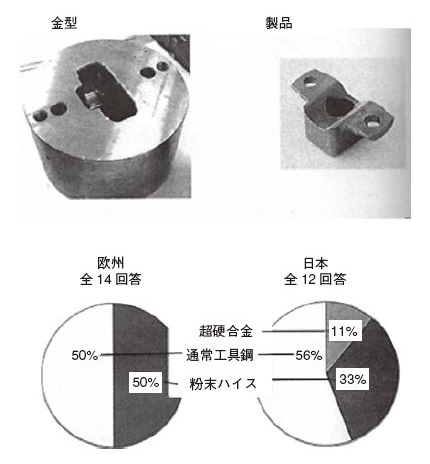

事例(3)異形押出し部品(図9)

異形押出し部品のダイ材料には、日本では56% が通常工具鋼、11% が超硬合金、33%が粉末ハイスを用いると答えたのに対し、欧州では50% が通常工具鋼、50% が粉末ハイスと回答している。両方とも超硬合金の使用は少なく、粉末ハイスの使用が多い。

補強リングは、日本では1 リングシステムが67%、多リングシステム0%、薄板巻付け11%、薄板巻付けと超硬合金リングの併用が22% で、1リングシステムが多い。欧州では1 リングシステムが30%、多リングシステム31%、薄板巻付けリング8%、その他31%(軸方向圧縮など)で、日本とはかなり異なっている。

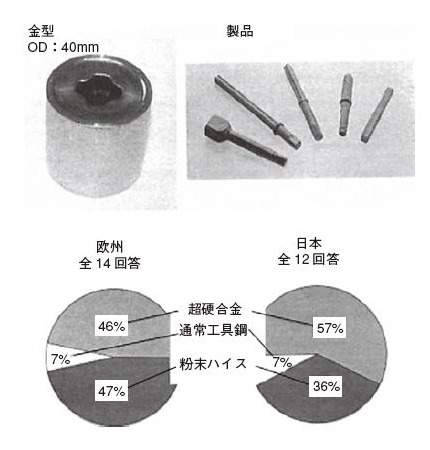

事例(4)シャフト部品(図10)

シャフト部品のダイ材料には、日本では57% が超硬合金、36% が粉末ハイスを用いると答えたのに対し、欧州では超硬合金46%、粉末ハイス47% と回答しており、いずれも超硬合金が多い。

補強リングは、日本では1 リングシステムが33%、多リングシステム56%、薄板巻付けと超硬合金リングの併用が11% で、多リングシステムが多い。欧州では1 リングシステムが8%、多リングシステム54%、薄板巻付けリング8%、薄板巻付けと超硬合金リングの併用が11%、その他15%(軸方向圧縮など)で、日本と同様に多リングシステムが多い。

事例(5)異形パンチ

異形断面のパンチについては、日本では粉末ハイスが56%、超硬合金8%、通常の工具鋼31% であるのに対し、欧州では粉末ハイスが86%、超硬合金14%で、いずれも粉末ハイスが多い。

全般的に欧州に比べて日本の方が超硬合金の使用が多い。日本で超硬合金の使用が多い事例(1)、(2)について、欧州でそれほど多くないのは、応力集中による割れを心配して超硬合金の使用を避けていると見られる。実際に応力集中が大きいと見られる事例(3)では日欧ともに超硬合金が少なく、粉末ハイスが多い。形状が回転対称に近い単純な形状の事例(4)では欧州でも超硬合金の使用が多くなっている。全般的に欧州では超硬合金の使用に慎重であると言える。

日本では1990年代に超硬合金工具の使用が多くなったが、縦弾性係数の高い超硬合金工具を使用することにより、工具の弾性変形量を小さくして製品精度を上げることが主な目的であった。この調査では金型(ダイ)の材料が中心であったが、パンチにも粉末ハイスと超硬合金が使用されている。パンチの座屈荷重は縦弾性係数に比例するので、同じ程度の強度の粉末ハイスに比べて超硬合金パンチが有利である。今後、高強度の素材の使用が多くなると、超硬合金パンチの使用が増えるものと見られる。

☆

ドイツでは生産技術の重要性を認識し、Industry4.0 という政府主導のプロジェクトを進めているが、日本ではIT が中心で生産技術の重要性が十分に認識されているとは言えない。また、政府主導の技術開発体制は柔軟性に欠けるために、鍛造関係のプロジェクトで影響力のある成功例はほとんど出ていない。日本では、企業自体が他企業や大学などと組んで技術開発を行う体制を構築すると、成功確率が高そうである。

日本と欧州の鍛造技術全体としては大きな差はないと言えるが、欧州は熱間鍛造が強く、日本は冷温間鍛造が強いようである。欧州ではドイツ・ハノーバ工科大学のような熱間鍛造の関係の研究機関があるのに対して、日本には熱間鍛造専門の研究機関が存在していない。冷温間鍛造については、日本では日本塑性加工学会の鍛造分科会で企業と大学とが協力しており、その効果が大きいように思われる。今後も学会活動を利用して、産学が協力しながら熱間および冷温間鍛造技術の研究開発に力を入れることが望ましい。

1980 年頃までの日本では、多くの新規鍛造技術が開発されたが、使用されないままのものが多い。これは、当時は需要が大きくなかったり、経済的に実現が困難であったりしたためであると見られる。現在ではコンピュータ制御された機械や高度な測定装置、シミュレーション技術などを利用することができ、過去に開発された未利用技術を応用して、今後の社会で必要とされる製品に適した新鍛造技術が開発されることを期待している。

本稿をまとめるにあたり、一液潤滑剤の販売実績データを提供していただいた日本パーカライジングの小見山忍氏に感謝します。

参考文献

1)B. -A. Behrens, E. Doege, S. Reinsch, K. Telkamp, H.Daehndel and A. Specker : Precision forging processesfor high-duty automotive components, Journal of MaterialsProcessing Technology 185(2007), pp. 139-146

2)Tool Life & Tool Quality in Cold Forging, Part Three :Application of PM-steel and tungsten carbide materialfor cold forging tools-a comparison between Europe &Japan, ICFG Document No. 17/06

【特集】欧米の金型・成形技術動向

【出典】型技術 2019年3月号

型技術とは・・・わが国唯一の金型総合技術誌。1986年の創刊以来、自動車、電機、電子分野の金型を中心に、金型の設計・構造をはじめ材料、工作機械、工具、CAD/CAM/CAEに至る広範な情報をタイムリーに提供。(毎月16日発売)

必見 世界の製造業を支える企業 Sponsored

MF-TOKYO2019の歩き方

トピックス

-

トピック

塑性加工技術の専門展示会「MF―TOKYO2019 第6回プレス・板金・フォーミング展」(日本鍛圧機械工業会、日刊工業新聞社主催)は盛況のうちに閉幕した。... <続きを読む>

-

トピック

MF-TOKYO2019/海外勢、独自色魅せる パワーに加え先端技術 (2019/8/2)

東京・有明の東京ビッグサイトで3日まで開催中の塑性加工技術の専門展示会「MF―TOKYO2019 第6回プレス・板金・フォーミング展」では、海外... <続きを読む>

-

トピック

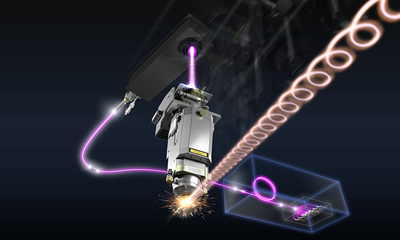

MF-TOKYO2019/現場に寄り添う技術“深化” (2019/8/1)

塑性加工の世界では、ファイバーレーザーの発振器や用途別システムの開発が進んでいる。プレス機でも周辺技術を含めた工程全体の効率化・無人化を追求する... <続きを読む>

-

トピック

MF-TOKYO2019/協調制御・AI・ロボット、次世代技術でモノづくり (2019/8/1)

31日に開幕した塑性加工技術の専門展示会「MF―TOKYO2019 第6回プレス・板金・フォーミング展」では、各社がレーザー加工機やサーボプレス... <続きを読む>

特集

» 特集記事一覧

ピックアップ

- 来場前にチェックしたい企業

- 注目企業をご紹介

- 欧米の金型・成形技術動向

- 欧米の金型・成形技術をピックアップ

- 現場で役立つ!新人のためのプレス用語集

- プレス業界注目キーワードを解説

- 鍛圧機械関連ニュース

- 日々更新!最新ニュースをお見逃しなく

- いよいよ開幕!主催者が語るMF‐TOKYOの魅力

- 10年目のイベント、成長続ける

関連ニュース

-

MF-TOKYO2019/ニッセー、イタリア製3ダイス転造盤を初展示 (2019/8/2)

-

MF-TOKYO/開幕記念講演、トヨタ・森下氏「小型・軽量技術が必要」 (2019/8/1)

-

渋谷工業、ファイバーレーザー溶接機 深い溶け込みで高強度 (2019/8/1)

-

渋谷工業、レーザー加工機 ワーク載せ降ろし容易 (2019/7/31)

-

畠山鋼材、一次加工の内製強化 レーザー加工機など導入 (2019/7/31)

-

三明製作所、8mmネジ転造機を3割高速化 (2019/7/29)

-

Eプラン、見本市で乾燥機能付き洗浄機を初披露 (2019/7/26)

-

ヤマザキマザック、新型レーザー加工機 小径パイプ生産を省力化 (2019/7/24)

必見 世界の製造業を支える企業 Sponsored

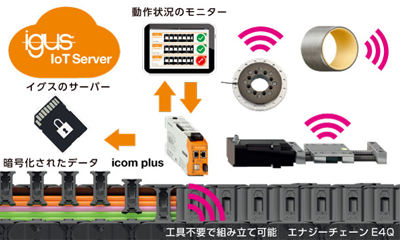

- 【イグス】工具必要なし。ケーブル保護を簡単に、軽量化・能力向上も実現

- 【アマダ】自動化ニーズへ革新的な「光」を!新技術搭載ファイバーレーザマシンとは

- 【イグス】寿命がわかれば事故が防げる!部品交換タイミングの予測システム

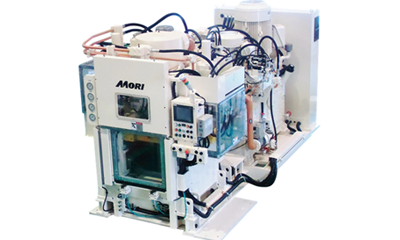

- 【阪村機械】「フォーマー」は横型多段式鍛造機械のこと。その最先端を知ろう!

- 【森鉄工】オーダーメイドプレス機の「実力の証」、加工サンプルが国内外から集合

よく読まれている記事

鍛圧機械関連のおすすめ書籍・雑誌

- わかる!使える!プレス加工入門

- 夢こそ力 挑戦する不屈の金型屋

- 見てすぐわかる 板金部品の最適設計法

日刊工業新聞社 選書サービスのご案内

- 「MF-TOKYO2019」会場限定!ぜひ読んでおきたい本をお得にご提供します