- 特集トップ

- MF-TOKYOの歩き方/【特集】欧米の金型・成形技術動向

- 3.欧州での金型表面処理技術の動向

![]() MF-TOKYOの歩き方

MF-TOKYOの歩き方

【特集】欧米の金型・成形技術動向3.欧州での金型表面処理技術の動向

IHI Ionbond(以下、当社)は、欧州に18 カ所のコーティングセンターを有する受託コーティングメーカーとして、自動車部品・金型・切削工具・産業機械部品・航空宇宙・医療・装飾と多様な製品にコーティングを施工しており、金型向けでは独自の膜種も提供し高い評価を得ている。本稿では、当社の欧州拠点および金型部門より得た情報をもとに、自動車のホワイトボディ・シャシー用プレス金型の表面処理技術の動向を解説するとともに、当社のコーティングを紹介する。

欧州はホットスタンピング工法の先進市場であること、ボディ・シャシーへのアルミ材適用が急拡大していることと合わせて、大手スタンピングメーカーへの外注比率が高いことなど、日本とは異なる市場環境があるものの、金型の表面処理に対する基本的な考え方や取組みは日本と大きく変わることはない。型寿命の改善によるツールコストの低減とライン稼働率の向上を目的として、加工条件と被加工材に合わせて各種コーティングが提案され、日々改良の努力が続けられている。

自動車材料のトレンド

衝突安全性能の向上や保安装備の充実、快適装備の充実、車両サイズの大型化により、増加の一途をたどってきた車両重量であるが、近年の排出ガス規制の強化に対し、車両の軽量化が重要な要求事項となり、軽量材による重量軽減への取組みが進んでいる。電動化のトレンドの中においても、エネルギー効率を考慮すれば軽量化の重要性に変わりはなく、軽量材の採用拡大は続いていくと予想されている。

この要求に応えるべく、ハイテン材の高張力化、ホットスタンピングの採用拡大、アルミ材の採用拡大、さらには樹脂材料・複合材の採用など、軽量化への取組みが続いているが、各種材料の検討を進める中で、コスト・生産性を含む量産技術、接合技術といった生産技術面と合わせて、自動車という工業製品に対する社会的要求としてリサイクル性を無視することはできず、カーボン複合材などの採用は一部高級車・スポーツカーなどにとどまり、量産車種においてはスチールおよびアルミニウムが主要材料の座から退くことは当面ないものと見込まれている。

プラットフォーム化とグローバル生産

欧州OEM に端を発するプラットフォーム化とグローバル生産により、主要コンポーネントに対する大手スタンピングメーカーのシェア拡大が進んでいる。系列メーカーを含む内製化率が高い日系OEM に比べ、欧米メーカーではその外注比率が高く、グローバル対応が可能な大手スタンピングメーカーとの分業が進んでいる。日系OEM においては10% 程度とされる外注比率が、欧州OEM においては約65% にも及び、2000 年頃以降に開設された工場ではプレス工程をもたずスタンピングメーカーに生産を任せる工場が多い。

こういったワールドクラスのスタンピングメーカーの場合、当然のことながら生産技術の統一化が進んでおり、表面処理においてもグローバルに同一処理を求めることとなる。当社の国内事業においても、国内金型メーカーが受注した欧州客先向け金型に当社欧州拠点と同じコーティングを指定される事例を経験している。北米OEM でも同じ傾向がある。欧米市場においては、複数のOEM と取引するスタンピングメーカーでの採否がわれわれコーティングメーカーにとって非常に重要なものとなっている。

冷間プレス工程

冷間プレス工程は、設備資産の蓄積と技術的完成度、低廉な生産コストにより、依然生産技術の主役の座から退くことはない。冷間プレス金型における表面処理の中心は、ハイテン材成形金型に対する耐摩耗性・かじり防止である。この分野では、CVD に代表される高温処理(~1,000℃ 前後)からPVD による低温処理(~500℃)への移行が進み、複合処理と呼ばれるAlCrN やTiAlN といった高硬度耐摩耗性コーティングと下地窒化の組合せ処理が多く使われてきた。高硬度皮膜であるPVD コーティングの耐摩耗性を有効に機能させるためのサポートとして、金型母材を硬化するという考え方である。しかし、成形圧が非常に高くなる980~1,200 MPa 級のハイテン材成形においては、硬いが脆い従来のコーティングでは高面圧下でクラックや剥離を発生しやすく、そこを基点とするかじりや焼付きが大きな課題となってきた。

これに対して、コーティング材料の変更や成膜条件の改善、あるいはマルチレイヤー化などにより、主に靱性・弾性といったキーワードで繰返しの応力に対する耐久性を改善するアプローチがなされてきた。

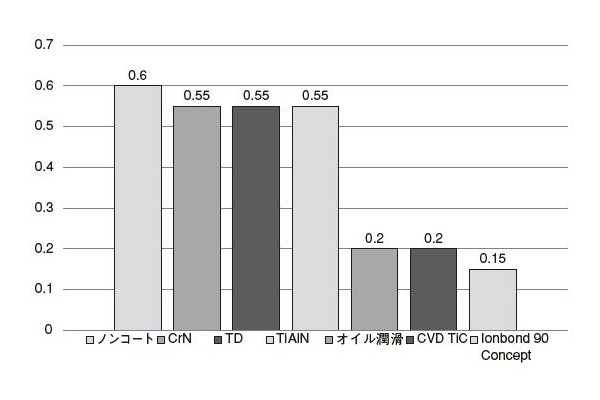

当社では、高硬度・高靱性に加え超低摩擦を特徴とする、Ionbond 90 Concept というコーティングをリリースし、非常に高い評価を得てきた。成形工程において、金型と製品材の摩擦は直接的な摩耗の発生要因となるほか、その摩擦熱による金型表面硬度の低下やコーティングの高温摩耗、あるいは焼付きの原因となり、金型損傷の主要因である。当社ではこの点に着目し、耐摩耗性・疲労強度を向上させる高硬度・高靱性と合わせて、コーティング自体あるいは金型に対する負荷低減を実現する超低摩擦特性を有するコーティングIonbond 90 Concept を開発した。

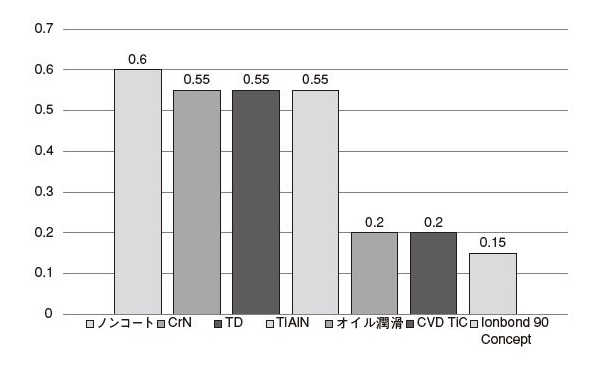

摩擦係数の比較を図1 に示す。ドライ状態での摩擦係数がほかのコーティングよりも大幅に低いだけでなく、オイル潤滑状態レベルも下回る値となっていることがわかる。

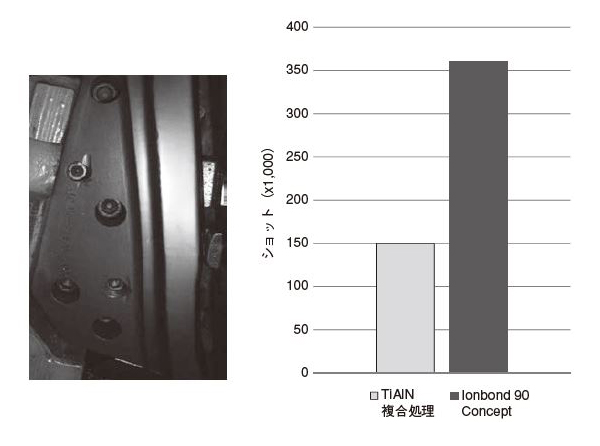

高靱性と超低摩擦特性を兼ね備えたことで、下地窒化を行わなくても従来の複合処理を大幅に超える型寿命を実現できる。図2 に980 MPa ハイテン材金型への適用例を示す。下地窒化なしでIonbond 90 Conceptのみを適用した例であるが、窒化+TiAlN の複合処理に比べ2.5 倍程度の寿命となっている。

本コーティングはプレス工程に限らず、冷間鍛造やファインブランキングなど、冷間金型全般に大変有効なものである。

ホットスタンピング

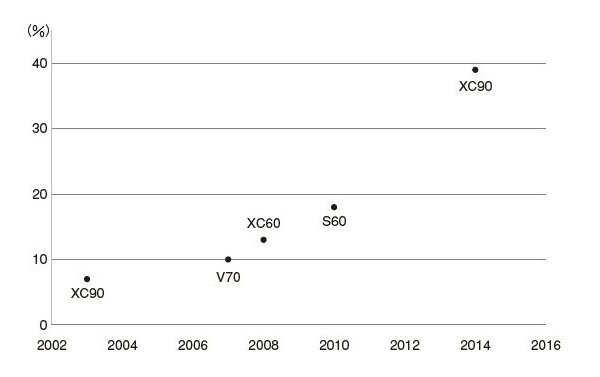

欧州市場の特徴として、ホットスタンピング工法の先進地域であることがあげられる。ホワイトボディの40% 程度をホットスタンピング材が占める車種もあるなど急速に使用範囲が拡大しており、今後もさらなる成長が見込まれている(図3)。ホットスタンピング材としてはAlSi コート材、Zn コート材、ノンコート材の3 種があるが、欧州においてはAlSi コート材の使用が多く見られる。

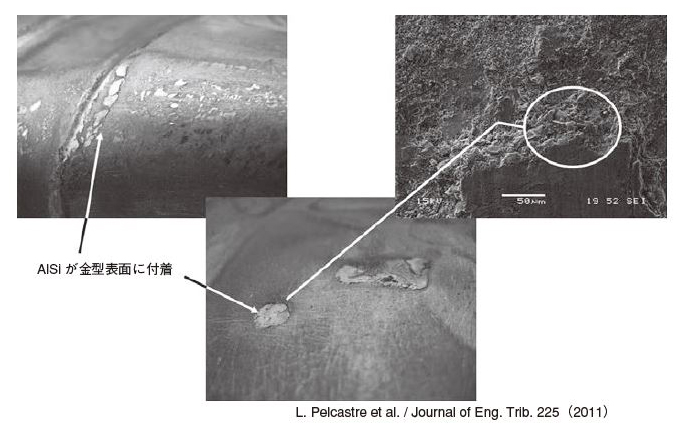

製品材をオーステナイト変態点以上の900℃ 超に加熱した後、水冷された金型で成形と同時に急冷し、焼入れするホットスタンピング工程では、成形時の面圧があまり高くない一方、金型表面は高温の製品材による急速な加熱・冷却が繰り返される。それと併せて、AlSi コート材およびZn コート材の成形においては、加熱により軟化したAlSi あるいはZn の凝着、ノンコート材の成形においては、製品材表面の酸化スケールによる表面摩耗といった、冷間プレス工程とは異なった厳しさが存在する(図4)。

当社では、AlSi コート材のホットスタンピング金型に対してはIonbond 35 CrWN というコーティングを提案し、広く採用されている。AlSi の凝着は、軟化したAlSi がただ付着するものではなく、金型母材の鉄成分と高温アルミニウムにより金属間化合物を生成するものである。これは高温のアルミニウムが金型母材の鉄成分と接触することにより発生するもので、アルミダイカストの焼付きと同様の現象である。金型表面に施工されたコーティングが、繰返しの成形圧力と加熱・急冷による熱膨張収縮に追従できずクラックなどの欠陥を生じ、この欠陥が金属間化合物生成の起点となる。加熱工程で軟化したAlSi がこの欠陥部に付着することで金型母材の鉄成分と接し、冷却の途中520~530℃ の温度領域で合金化が進行する。

Ionbond 35 CrWN は、当社がアルミダイカスト金型向けに上市していたコーティングである。耐食性が高く、かつ高靱性であることを特徴とし、ダイカスト成形の繰返しの加圧と熱膨張・収縮の環境下でも金型とアルミ湯の間でバリア性を維持するものである。このコーティングをホットスタンピング金型に適用し、金属間化合物の生成抑制に大きな効果を発揮してきた。

他社からは、表面層にDLC を施工した複層のPVD膜が提案されている。非鉄金属に対するDLC の耐凝着性を活用したもので、DLC でAlSi の付着を防止しつつ、下層のPVD 膜で金型母材を保護しているものである。DLC 層のみではバリア性は期待できないが、2 層構造により貫通欠陥の確率が下がり、金属間化合物の生成も抑制できるものである。

900℃ 超の製品材を成形することから、金型表面の温度が高温になると考えやすいが、酸化開始温度が250~300℃ 程度であるDLC を表面層として活用できることからもわかるとおり、水冷された金型表面の温度が300℃ を超えるような時間は極めて短時間であり、表面温度条件としてはハイテン材の冷間プレス工程と大きく異なることはない。こういった条件も考慮してコーティングが選定されている。

アルミ材の採用拡大

欧州OEM は、ボディ・シャシーへのアルミ材の採用を拡大している。材料コストの観点から高級車カテゴリーを中心としたものであるが、欧州域内での高級車生産台数(Mercedes・BMW・Audi / Porsche・Jaguar / Land Rover・Volvo など)は500 万台を超えており、決してニッチな市場ではない。モノコックボディをオールアルミニウムで製造するモデルもあり、今後も市場拡大が続く見込みである。これに伴いアルミシート材のプレス成形部品の生産量も急拡大している。

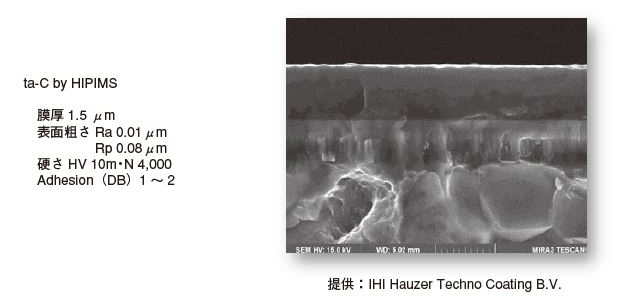

アルミ材のプレス成形金型における最大の課題はアルミニウムの凝着である。この分野においてはDLCコーティングの適用が提案され採用が進んでいる。これまでは水素含有のa-C : H やW-C : H といった、PACVD あるいはスパッタリングプロセスによるDLC が多く提案されてきたが、当社ではDLC の中でも耐摩耗性に優れるとともに、密着性に優れ耐熱性も高いta-C(水素フリーDLC)の適用を提案し採用されている。従来のta-C は高硬度である一方、内部応力が高いことから厚膜の生成が困難で、0.1~0.5μm 程度の薄い膜厚で使用されてきた。一方、当社のTetrabond Plus ta-C は成膜条件と膜構造を最適化し、1μm を超える膜厚でも使用可能なもので、金型の種類に応じ最適な膜厚を提案している。ta-C コーティングの施工により、金型表面へのアルミ凝着が抑制されるとともに、摩擦抵抗が下がり、かじりや割れの抑制効果も得られる。

超平滑ta-C コーティング

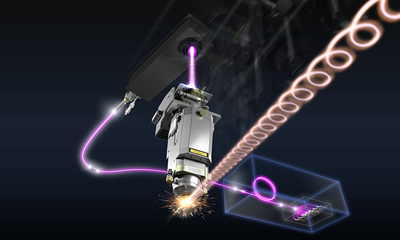

当社と同じくIHI グループに属するIHI HauzerTechno Coating B.V.(オランダ、Venlo 市、以下Hauzer社)からは、最新のHIPIMS プロセスによる超平滑ta-C コーティングが提案されている(図5)。

これまでのアークイオンプレーティングプロセスによるta-C 成膜ではドロップレットの発生が避けられず、多くの場合、成膜後の研磨作業が必要である。一方、スパッタリングプロセスをベースとしながら高いイオン化比率を特徴とするHIPIMS プロセスでは、アークイオンプレーティング並みの密着性と膜密度を維持しながら、極めて良好な面租さを実現し、幅広い顧客から注目を集めている。

ドロップレットフリーのta-C プロセスとしてはフィルタードアーク法が知られているが、成膜領域が狭く、成膜レートも遅いことから、小径の切削工具などに用途が限られてきた。一方、自動車の量産部品を視野に開発されたHauzer 社のHIPIMS は成膜領域が広く、金型をはじめとする大型の治工具を含め広範囲な製品に適用可能な技術である。

ta-C の金型向け適用では、研磨により良好な平滑性は得られるものの、ドロップレットが脱落した凹部が存在し、アルミ成形においては凝着の基点となり得るものである。アルミ切削工具向けにはかなり優位性のあるデータが得られており、研磨作業が省略できることによる工数削減と合わせ、金型向けにも非常に有望な技術である。

☆

以上、欧州プレス金型の表面処理技術動向について解説した。市場動向については当社の欧州部門よりヒアリングした内容をもとに記述しており、筆者が直接従事し「肌で感じた」ものではないことから、実際のそご市場動向と齟齬がある可能性があることはご理解いただきたい。

これまで、自動車のトレンドは欧州からと言われてきた。欧州を拠点とする当社グループで仕事をする中で感じるのが、欧米の技術者が新しい技術の導入に対して非常にオープンかつ積極的であることだ。確立した技術・これまでの蓄積をベースにしつつも、実績がなくとも将来性のある技術を見いだし、積極的に取り入れる姿勢にトレンドメーカーたる欧州自動車産業の柔軟性を感じる。

100 年に一度の大変革期と言われる中で、今後も欧州のトレンドが先をいくとも限らないが、欧州に本拠を置くメーカーとして引き続き技術・情報を提供していきたい。

【特集】欧米の金型・成形技術動向

【出典】型技術 2019年3月号

型技術とは・・・わが国唯一の金型総合技術誌。1986年の創刊以来、自動車、電機、電子分野の金型を中心に、金型の設計・構造をはじめ材料、工作機械、工具、CAD/CAM/CAEに至る広範な情報をタイムリーに提供。(毎月16日発売)

必見 世界の製造業を支える企業 Sponsored

MF-TOKYO2019の歩き方

トピックス

-

トピック

塑性加工技術の専門展示会「MF―TOKYO2019 第6回プレス・板金・フォーミング展」(日本鍛圧機械工業会、日刊工業新聞社主催)は盛況のうちに閉幕した。... <続きを読む>

-

トピック

MF-TOKYO2019/海外勢、独自色魅せる パワーに加え先端技術 (2019/8/2)

東京・有明の東京ビッグサイトで3日まで開催中の塑性加工技術の専門展示会「MF―TOKYO2019 第6回プレス・板金・フォーミング展」では、海外... <続きを読む>

-

トピック

MF-TOKYO2019/現場に寄り添う技術“深化” (2019/8/1)

塑性加工の世界では、ファイバーレーザーの発振器や用途別システムの開発が進んでいる。プレス機でも周辺技術を含めた工程全体の効率化・無人化を追求する... <続きを読む>

-

トピック

MF-TOKYO2019/協調制御・AI・ロボット、次世代技術でモノづくり (2019/8/1)

31日に開幕した塑性加工技術の専門展示会「MF―TOKYO2019 第6回プレス・板金・フォーミング展」では、各社がレーザー加工機やサーボプレス... <続きを読む>

特集

» 特集記事一覧

ピックアップ

- 鍛圧機械関連ニュース

- 日々更新!最新ニュースをお見逃しなく

- 欧米の金型・成形技術動向

- 欧米の金型・成形技術をピックアップ

- 現場で役立つ!新人のためのプレス用語集

- プレス業界注目キーワードを解説

- MF-TOKYO2019出展企業プレビュー

- 主要出展企業の展示内容を紹介

- MF-TOKYO2019出展者インタビュー

- 出展各社の経営トップに技術動向や経営戦略を聞く

関連ニュース

-

MF-TOKYO2019/ニッセー、イタリア製3ダイス転造盤を初展示 (2019/8/2)

-

MF-TOKYO/開幕記念講演、トヨタ・森下氏「小型・軽量技術が必要」 (2019/8/1)

-

渋谷工業、ファイバーレーザー溶接機 深い溶け込みで高強度 (2019/8/1)

-

渋谷工業、レーザー加工機 ワーク載せ降ろし容易 (2019/7/31)

-

畠山鋼材、一次加工の内製強化 レーザー加工機など導入 (2019/7/31)

-

三明製作所、8mmネジ転造機を3割高速化 (2019/7/29)

-

Eプラン、見本市で乾燥機能付き洗浄機を初披露 (2019/7/26)

-

ヤマザキマザック、新型レーザー加工機 小径パイプ生産を省力化 (2019/7/24)

必見 世界の製造業を支える企業 Sponsored

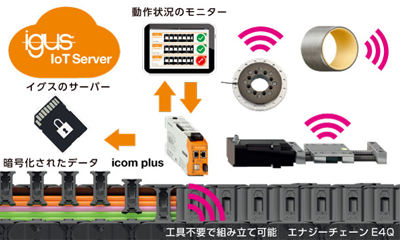

- 【イグス】寿命がわかれば事故が防げる!部品交換タイミングの予測システム

- 【森鉄工】オーダーメイドプレス機の「実力の証」、加工サンプルが国内外から集合

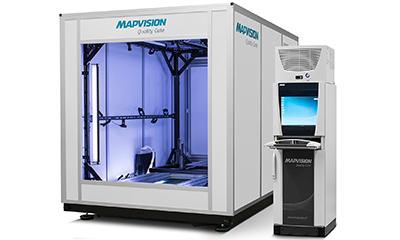

- 【ミツトヨ】10秒で寸法・存否検査を実現!自動車産業向けマルチカメラシステムの実力

- 【阪村機械】「フォーマー」は横型多段式鍛造機械のこと。その最先端を知ろう!

- 【アマダ】自動化ニーズへ革新的な「光」を!新技術搭載ファイバーレーザマシンとは

よく読まれている記事

鍛圧機械関連のおすすめ書籍・雑誌

- 夢こそ力 挑戦する不屈の金型屋

- 型技術 2019年8月号

【特集】金型の微細加工技術と加工機・工具の動向

- プレス技術 2019年8月号

【特集】「MF-TOKYO2019 プレス・板金・フォーミング展」ガイド

日刊工業新聞社 選書サービスのご案内

- 「MF-TOKYO2019」会場限定!ぜひ読んでおきたい本をお得にご提供します