[ その他 ]

(2018/12/21 05:00)

富山高等専門学校 機械システム工学科 教授 井上 誠

筆者はマグネシウム、アルミニウムなどの軽金属を中心に、サーボプレスの活用例を検討してきた。AM60マグネシウム合金(Mg-5.6%Al-0.24%Mn)を原料に真空蒸留を行い、得られた純度99.9996%以上のマグネシウム凝縮物を溶解・鋳造せずに、そのまま押出ビレットとし、サーボプレスを用いて押出加工を行っている。ここではその事例を紹介する。

真空蒸留で高純度化

従来、マグネシウムは燃えやすく、耐食性、冷間での塑性加工性が悪いことから、鋳造材として限られた用途に使用されていたが、防燃ガスの使用、高耐食性合金の開発などにより需要の拡大が期待されている。近年、需要の拡大に伴い、塑性加工による展伸材の検討も活発に行われている。

筆者の研究室では、マグネシウムの高純度化およびリサイクルについて検討を行っている。真空蒸留法によりマグネシウムを高純度化し、真空蒸留法で得られたマグネシウム凝縮物を押出ビレットとして、板材を得るために押出加工を行ってきた。マグネシウムは硬さが弱く、直接(前方)押し出しを行うとコンテナの内側とビレットの外側で摩擦が起こり、適切な条件を選ばないと表面の粗い押出材が作製される。

2013年にサーボプレスの押出加工機を導入し、サーボプレスでの押出加工の検討を行っている。図1に真空蒸留・塑性加工法の概略を示す。AM60マグネシウム合金(Mg-5.6%Al-0.24%Mn)を原料に真空蒸留を行い、得られたマグネシウム凝縮物を溶解・鋳造せずに、そのまま押出ビレットとし、サーボプレスを用いて押出加工を行った。

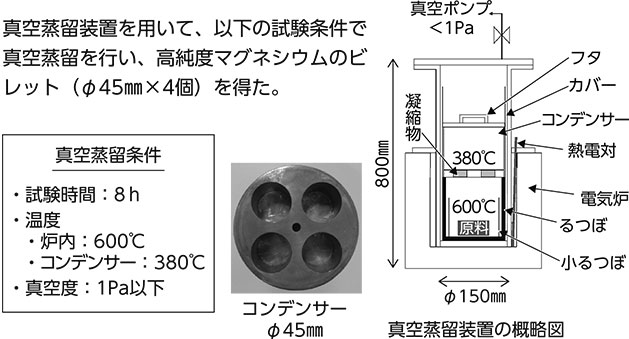

図2に真空蒸留法の概略を示す。真空蒸留法は各元素間の蒸気圧差を利用した方法で、蒸気圧の高いマグネシウムは蒸発させて、低温部に設置しているコンデンサーで回収する。油回転真空ポンプで1パスカル以下まで真空排気し、原料部600度C、コンデンサー部380度Cに加熱し、8時間保持後、炉冷した。コンデンサー部で直径45ミリメートルのマグネシウム凝縮物を4個回収し、押出ビレットとした。

押出加工の概略

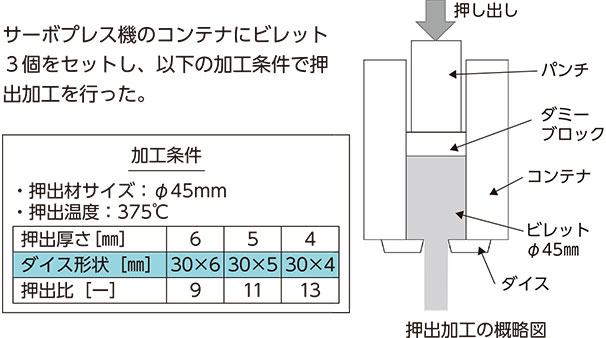

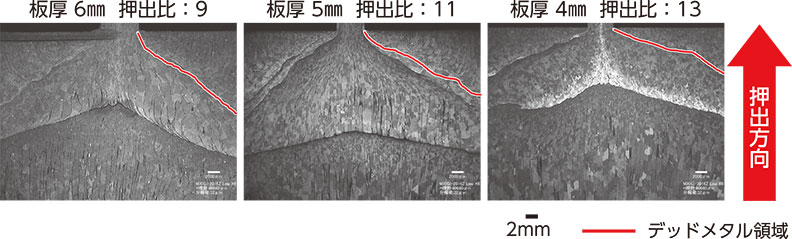

真空蒸留で得られた直径45ミリメートルのマグネシウム凝縮物3個をビレットとし、ダミーブロックを置き、パンチを用いて375度Cで押出加工を行った。ダイスは幅30ミリメートル、厚さ4ミリメートル(押出比13)、5ミリメートル(押出比11)および6ミリメートル(押出比9)を用い、モーションは振り子モーションを用いた。押し出しに用いているサーボプレス機の最大荷重は800キロニュートンで、縦型の直接押出機である。今回の条件では押出比13(直径45ミリメートル→30ミリ×4ミリメートル)が押し出しの限界であった。

表に押出材の化学組成を示す。得られた押出材の化学組成はいずれも純度99.9996%以上で、溶解・鋳造を行わずに押出加工を行ったことによりマグネシウムと蒸気圧の近い亜鉛以外の混入はほとんどなかった。

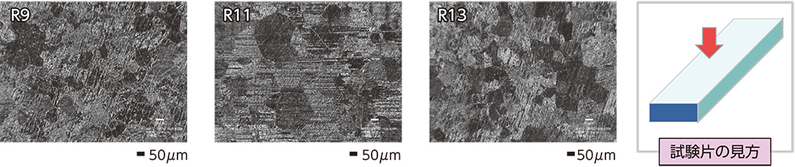

図5に押出材のミクロ組織を示す。結晶粒は粒状で、結晶粒径は100マイクロ-110マイクロメートル程で押出比の影響は大きく認められない。375度Cで1時間保持し、押出加工を行い、再結晶が起こっていると思われる。

図7に押出材および圧延材の表面粗さを示す。表面粗さは算術平均表面粗さRaの5回の平均値を示す。押出材の算術平均表面粗さRaは、押出比の影響はなく2マイクロメートル程となった。押出材の90度方向に行った圧延材の算術平均表面粗さRaは1マイクロメートル程とさらに粗さは少なくなった。押し出しでも押出比を高くすることにより、表面粗さを良くすることが可能であると考えられる。

(2018/12/21 05:00)