企業リリース Powered by PR TIMES

PR TIMESが提供するプレスリリースをそのまま掲載しています。内容に関する質問 は直接発表元にお問い合わせください。また、リリースの掲載については、PR TIMESまでお問い合わせください。

(2023/3/2)

カテゴリ:商品サービス

リリース発行企業:アプライド マテリアルズ ジャパン株式会社

EUVダブルパターニングに代わる、よりシンプルで高速、かつコスト効率の高いパターニング装置Centura(R) Sculpta(R)を投入

アプライド マテリアルズ(Applied Materials, Inc., Nasdaq:AMAT、本社:米国カリフォルニア州サンタクララ、社長兼CEOゲイリー・E・ディッカーソン)は2月28日(現地時間)、パターニング技術のブレークスルーとなる製品を発表しました。これにより半導体メーカーは高性能トランジスタや配線の形成に要するEUVリソグラフィのステップ数を減らし、先進的チップ製造のコストや複雑さ、環境への影響を低減することができます。

多くの半導体メーカーは、EUVの解像限界を超える細密なフィーチャーをチップに転写するため、EUVダブルパターニングを採用して半導体チップの面積コストを最適化しています。EUVダブルパターニング技術では、まず高密度のパターンを半分に分け、EUVの解像限界に適合する2枚のマスクを作成します。次に分割された2枚のパターンを中間パターニング膜に合成し、これをウェーハにエッチングします。ダブルパターニングはフィーチャー密度を高める上では効果的ですが、設計とパターニングの複雑さが増し、工程数も増えるので、時間、エネルギー、材料、水の消費が増え、ウェーハファブとウェーハ製造にかかるコストを増大させます。

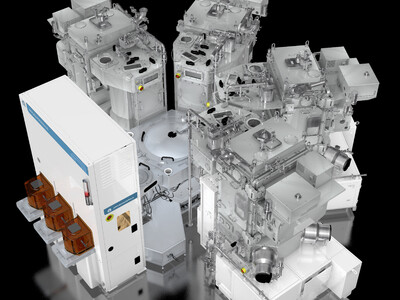

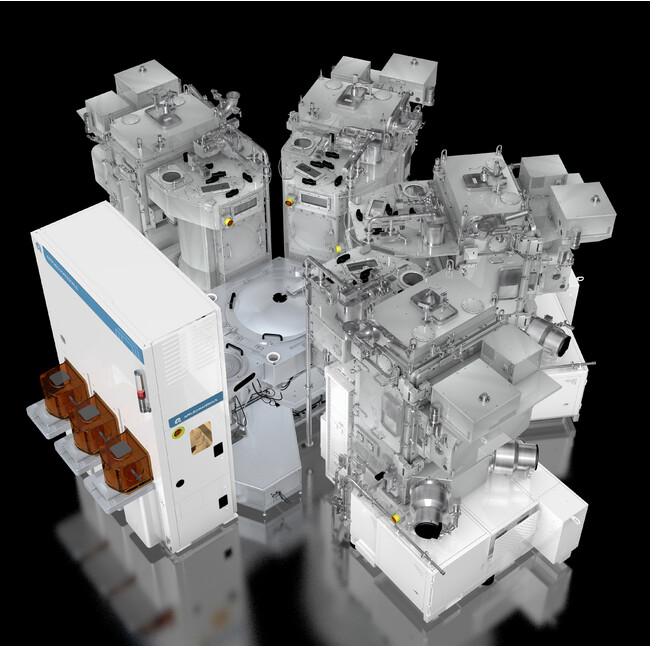

パターニング装置Centura(R) Sculpta(R)を発表

設計の微細化を継続しながらEUVダブルパターニングにかかるコストや複雑さ、エネルギーと材料の消費量増加抑制に向けて、アプライド マテリアルズは主要なお客様との緊密な協働の下にパターニング装置Centura Sculptaを開発しました。半導体メーカーはEUVパターンを1枚作成した後、この装置を使ってパターン内の各形状を任意の方向に引き伸ばし、フィーチャー間のスペースを狭めてパターン密度を高めることができます。1枚のマスクから最終パターンを作成できるので、設計のコストや複雑さが減少し、ダブルパターニングの位置合わせエラーによる歩留まりリスクも解消されます。

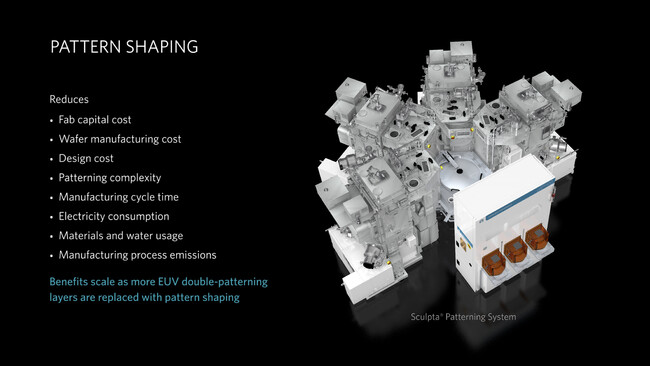

EUVダブルパターニングではいくつもの追加製造工程が必要となり、これにはCVDパターニング膜形成、CMP洗浄、フォトレジスト成膜と除去、EUVリソグラフィ、電子ビーム計測、パターニング膜エッチング、ウェーハ洗浄などが含まれるのが通例です。SculptaはEUVダブルパターニングに伴うこうした一連の工程を不要にし、以下の利点を半導体メーカーにもたらします。

資本コストを月10万枚のウェーハ投入あたり約2億5,000万ドル節減

製造コストをウェーハ1枚あたり約50ドル節減

エネルギーをウェーハ1枚あたり15kwh以上節約

温室効果ガスの直接排出量をウェーハ1枚あたりCO2換算で0.35kg以上削減

水をウェーハ1枚あたり約15リットル節約

アプライド マテリアルズのシニアバイスプレジデント兼セミコンダクタ プロダクトグループ ジェネラルマネージャー、プラブー・ラジャ(Prabu Raja)は次のように述べています。「新装置Sculptaは、マテリアルズ エンジニアリングの進展がEUVリソグラフィを補完できることを示す好例です。半導体メーカーがチップの面積コストを最適化し、同時に先進的チップ製造が抱える経済および環境面での課題の広がりに対処するのを支援します。この装置独自のパターン形成技術は、リボンビームと材料除去技術に関するアプライド マテリアルズの深い専門知識を組み合わせたもので、パターニング技術者が使うツールキットにブレークスルーをもたらしました」

お客さまと業界からのコメント

Intel Corp.のロジックテクノロジー開発担当コーポレートバイスプレジデント、Ryan Russell氏は次のように話しています。「ムーアの法則がコンピューティングのパフォーマンスと密度のさらなる向上を求めるにつれて、パターン形成は製造コストとプロセスの複雑さを低減し、エネルギーと資源の節約に寄与する重要な新技術であることが明らかとなってきました。当社はアプライド マテリアルズと緊密に協業してSculptaを当社のプロセスアーキテクチャ周りと最適化することにより、このパターン形成の性能を生かして設計・製造コスト、プロセスサイクル時間、環境影響の引き下げを図っていきます」

Samsung Electronicsのファウンドリエッチテクノロジーチーム マスター、Jong-Chul Park氏は次のように述べています。「パターニングの限界を推し進めるには3つの重要課題、すなわちパターン間スペーシング(tip-to-tip spacing)、パターンブリッジ欠陥、ラインエッジラフネスを検討する必要があります。当社は早い段階から革新的なパターン形成技術の開発パートナーとして携わっています。アプライドのSculptaは、こうしたパターニング課題に対処し、世界中の半導体メーカーに製造コスト引き下げをもたらす素晴らしいブレークスルーであると確信しています」

TechInsightsのバイスチェア、Dan Hutcheson氏は次のように語っています。「アプライド マテリアルズの新装置Sculptaはパターニングに革命を起こし、半導体メーカーにまったく新しいソリューションを提供するものです。業界がチップスケーリングの限界に挑み続けている今、私たちが求めているのはアプライド マテリアルズのパターン形成技術のようなブレークスルー技術です。これにより、チップの消費電力、性能、面積、コストを改善すると同時に、設計コストやエネルギーと材料の消費も削減することができます。Sculpta は、ウェーハ製造においてCMPの登場以来最も革新的なプロセスステップです」

Sculptaは大手半導体メーカーから高い関心を集め、ロジック生産の複数工程で量産向けに標準採用されています。

アプライド マテリアルズのSculptaに関するその他の情報は、当社が米国時間2月28日開催のイベントNew Ways to Shrink: Advanced Patterning Products Launch(微細化の新手法:先進的パターニング製品の投入)で取り上げます。

将来予想に関する記述について

本プレスリリースには、当社の事業や市場の成長予測とトレンド、業界見通しと需要拡大要因、テクノロジーの遷移、当社の市場シェア、新製品とテクノロジーの開発、当社製品の予想されるコスト節減と環境面での利点など将来の見通しに関する記述や、過去の事実には該当しない記述が含まれています。こうした記述やその前提をなす仮定はリスクや不確定要素に左右され、将来のパフォーマンスを保証するものではありません。

こうした記述が明示ないし黙示する帰結と実際の結果の間に大きな違いをもたらし得る要因としては、新たな革新的テクノロジーの導入とテクノロジー移行のタイミング;当社が新しい製品やテクノロジーを開発・提供・サポートする能力;既存ならびに新開発の製品に対する市場の受容性;当社が主要テクノロジーに関する知的財産権を取得ならびに保護する能力;当社製品への需要水準、当社がお客さまの需要に応える能力、および当社サプライヤーが当社の需要要請に応える能力;エレクトロニクス製品に対する消費者の需要;半導体への需要;技術や生産設備に対する取引先企業のニーズ;当社製品を使用することによるコスト節減と環境面での利点を正確に予測する能力;当社が証券取引委員会(SEC)に提出する書類(最新のForm 10-Kおよび8-K報告書を含む)に記載しているその他のリスクや不確定要素などがあります。将来の見通しに関する記述はすべて本プレスリリース発表時点にお

ける経営陣の推定、予測、仮定に基づくもので、当社はこの記述を更新する義務を負っておりません。

アプライド マテリアルズ(Nasdaq: AMAT)は、マテリアルズ エンジニアリングのソリューションを提供するリーダーとして、世界中のほぼ全ての半導体チップや先進ディスプレイの製造に寄与します。原子レベルのマテリアル制御を産業規模で実現する専門知識により、お客様が可能性を現実に変えるのを支援します。アプライド マテリアルズはイノベーションを通じてよりよい未来を可能にします。

詳しい情報はホームページwww.appliedmaterials.com でもご覧いただけます。

********************************************************************************

このリリースは2月28日、米国においてアプライド マテリアルズが行った英文プレスリリースをアプライド マテリアルズ ジャパン株式会社が翻訳の上、発表するものです。

アプライド マテリアルズ ジャパン株式会社(本社:東京都、代表取締役社長:中尾 均)は1979年10月に設立。大阪支店、川崎オフィスのほか15のサービスセンターを置き、日本の顧客へのサポート体制を整えています。

企業プレスリリース詳細へ

PRTIMESトップへ

※ ニュースリリースに記載された製品の価格、仕様、サービス内容などは発表日現在のものです。その後予告なしに変更されることがありますので、あらかじめご了承下さい。