[ トピックス ]

(2019/6/18 05:00)

機械と工具をつなぐツーリングの役割と選択のポイント

大昭和精機 技術本部次長 土居正幸

工作機械主軸や刃物台に取り付けられて、ドリルやエンドミルなどの切削工具を保持する工具保持具をツーリングと呼んでいる。切削加工は産業機器、自動車、電気機器、航空機、建設機械、造船などさまざまな分野で行われるため、ツーリングに求められる性能もさまざまである。ここでは、切削加工におけるツーリングの役割や目的に合わせたツーリングの選定方法について紹介する。

ツーリングに求められる要素

ツーリングは切削工具を把持して工作機械に取り付けられる。つまり、工作機械の性能を切削工具へ伝える役割があり、切削工具を根元で支えているのもツーリングである。

もし、そのツーリングの精度が悪いと、本来の工作機械の加工精度が発揮されず、切削性能や工具寿命も低下してしまう。また、重切削でも切削工具が抜けない把持力が必要であり、ビビリ振動やたわみが発生しにくいように十分な剛性がなくては安定した切削は行えない。

その半面、ワークや治具との干渉を回避するためには、スリムで長い工具長に対応しなくてはならない。さらには、的確に刃先へクーラントを供給する機能や、操作性や汎用性なども求められる。

しかし、これらの要素すべてを1種類のツーリングで満たすことは難しい。そこで、それぞれの目的に合った最適なツーリングを選択して、工作機械や切削工具の性能を最大限引き出すことが重要になる。

インターフェースの種類と二面拘束

工作機械主軸とツーリングを接続するインターフェースには機械メーカーや機種によってさまざまな種類やサイズが採用されている。国内では古くから7/24テーパーのBTシャンクが広く普及しており、2007年にはISOとして国際規格となっている。

1990年代からはテーパーだけでなく端面も密着する二面拘束インターフェースが増えてきており、近年では珍しいわけではない。

主な二面拘束インターフェースとしては、BTシャンクと互換性があり、端面も密着するビッグプラス、欧州を中心に普及している1/10ショートテーパーのHSKシャンク、複合加工機や旋盤での採用が増えてきているポリゴンテーパーシャンクなどがある。

二面拘束インターフェースを採用するメリットとしては、端面を密着させることにより剛性を高めるだけではなく、自動工具交換(ATC)時の繰り返し精度向上や、高速回転への対応がある。端面を密着させることで、機械主軸を高速回転させた時に、遠心力の影響で主軸が膨張してツーリングがさらに軸方向へ引き込まれるのを防ぐ効果があり、毎分2万―3万回転を超えるような高速回転では二面拘束は必須になる。

図1は工具径(φ)20ミリメートルの超硬エンドミルを使用した側面切削において、たわみによるエンドミルの逃げ量を、テーパー密着だけのBTシャンクと二面拘束で比較したデータである。二面拘束に比べると、BTシャンクは逃げ量が30%も多く、二面拘束インターフェースが剛性向上に寄与していることが分かる。

工作機械を選定する際に、まずはインターフェースを二面拘束にするか否かが、ツーリング選定の重要なポイントになる。

振れ精度が加工精度、工具寿命に与える影響

ツーリングにおいて特に重要視される要素として振れ精度が挙げられる。機械主軸に取り付けた時に工具先端での振れ精度が悪いと、加工精度だけでなく工具寿命にも悪影響を与えてしまう。

まず仕上げのエンドミル加工において、振れ精度が加工精度に与える影響を紹介する。ここではφ12ミリメートルの2枚刃超硬エンドミルを使用し、20ミリメートル幅の溝の両側面を仕上げる加工を行った。

被削材はアルミニウム合金(A2017)で軸方向切り込みを15ミリメートル、径方向切り込みを0.1ミリメートルとした。使用したツーリングはロールロック方式のチャックにストレートコレットを介した場合と、油圧方式のハイドロチャックである。

ロールロックチャックは剛性や把持力が高い半面、振れ精度が安定しにくいため荒加工に適したツーリングである。一方、ハイドロチャックはロールロックチャックほどの把持力はないが、繰り返し精度が安定している仕上げ加工に適したツーリングである。

図3はφ3ミリメートルのドリルを使って、振れ精度の違いが工具寿命に与える影響を表している。ここではドリルの外周コーナー部分の逃げ面摩耗幅が0.2ミリメートルとなったところで工具寿命と判断し、それぞれの条件での工具寿命を示している。

ハイスドリルを使用した深さ15ミリメートル(5D=工具径の5倍の深さ)の加工では、事前にセンター穴のもみ付けを行っているが、それでも振れ精度が工具寿命に影響していることが分かる。特に超硬ドリルの場合は振れ精度の影響が大きく、ドリル先端での振れ精度が2マイクロメートルと15マイクロメートルで比較すると、工具寿命に3倍の差が発生する。

切削工具を取り付けるたびに振れ精度が安定しないツーリングを使用した場合、毎回工具寿命がバラついてしまうため、工具寿命の管理が困難になる。結果的に振れ精度が悪い時を工具寿命の限界と設定して切削工具を無駄に消費してしまうことにもなりかねない。

ツーリングの剛性と工具寿命

エンドミル加工を行う場合、ツーリングの剛性が特に重要になってくる。ツーリング剛性が低いと、たわみ量が大きくなって加工精度が低下するだけでなく、ビビリ限界が低下することも多い。それだけではなく剛性は工具寿命にも影響する。

図4はツーリングの静剛性に7倍の違いがあるA、Bの2種類のコレットチャックを使って、工具寿命の違いを比較したデータである。ここでは先端半径(R)3ミリメートルの2枚刃ボールエンドミルを使って、被削材S50Cの連続切削を行っている。逃げ面摩耗幅が0.2ミリメートルになったところで工具寿命と判断したところ、静剛性の高いツーリングAは工具寿命を50%向上させることができた。

ツーリング選定において、使い回しを考えたり、干渉の確認を怠ったりし、スリムで長さに過剰に余裕をみたツーリングを選ぶこともある。しかし、エンドミル加工において、干渉のない範囲でできるだけ剛性の高いツーリングを選定することは、加工能率や加工精度、工具寿命の向上にも貢献する重要な要素である。

各ツーリングの特性と用途

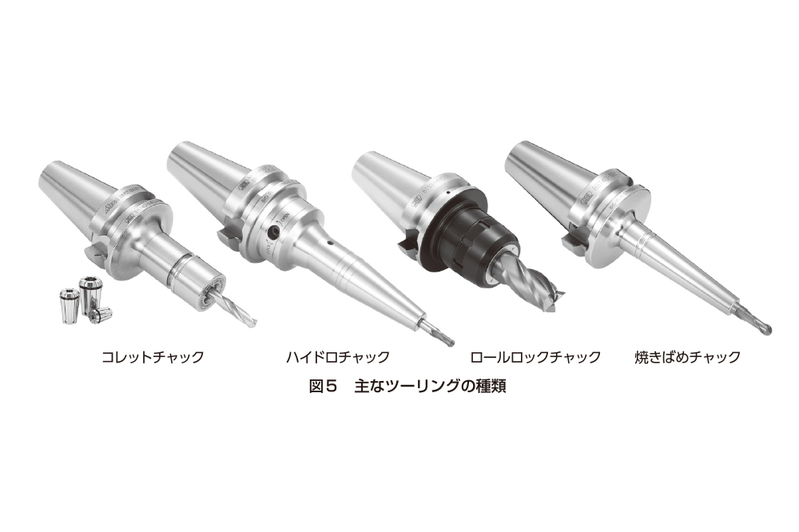

一般的に使われている主なツーリングとして、コレットチャック、油圧方式のハイドロチャック、ニードルローラーが組み込まれたロールロック方式のチャック、金属の熱膨張を利用した焼きばめチャックなどがある(図5参照)。

コレットチャックは汎用性が高く、操作性や振れ精度も良いことから、最も幅広く使われているツーリングである。コレットを交換することで異なるシャンク径を把持できるものや、クーラントの吐出方法を変更できるものもある。コレットの縮み代(しろ)が0.5ミリメートルや1ミリメートルと範囲が広いことから使い回しもしやすい。

コレットチャックほどの汎用性はないが、さらに安定した振れ精度を追求するのであればハイドロチャックが適している。スクリューを締め付けることで油圧室に高い圧力を加えて工具シャンクを把持している。スクリューが底当たりしたところで締め付けが完了するため、操作が簡単で分かりやすい。ただし内径の縮み代が限られるため、決められたシャンク径専用となる。

ロールロックチャックは内部にニードルローラーが並んでおり、ナットを締め付けることでニードルローラーが緩いテーパーをせり上がり、高い把持力が得られる。特にエンドミルを使った荒加工など重切削に適したツーリングである。

焼きばめチャックは金属の熱膨張を利用して工具シャンクを把持している。構造がシンプルで非常にスリムに設計できることから、金型加工や微細加工を中心に使われている。工具着脱には焼きばめ装置が必要で、他のツーリングに比べると操作に時間を要するが、他のチャックでは干渉を回避できない場合には重宝されている。

工作機械や切削工具の性能向上に伴い、ツーリングにも高い性能が求められるようになり、以前に比べて種類やサイズも豊富になってきた。その中から用途に合わせた最適なツーリング選定を行うことで、生産性向上につなげていただきたい。

(2019/6/18 05:00)